2025年5月6日,一艘名为Wisdom ** 的阿芙拉型油轮在澳大利亚悉尼以东约60公里海域漂泊待命期间,发生一起因蒸汽系统维护操作不当引发的安全事故,造成3名船员不同程度烫伤。近日,澳大利亚运输安全局(ATSB)发布最终调查报告。

事故经过:

该船是一艘2017年由日本住友重工建造的阿芙拉型油轮,总吨60264,事发时船上搭载24名船员,均持有有效资质证书。

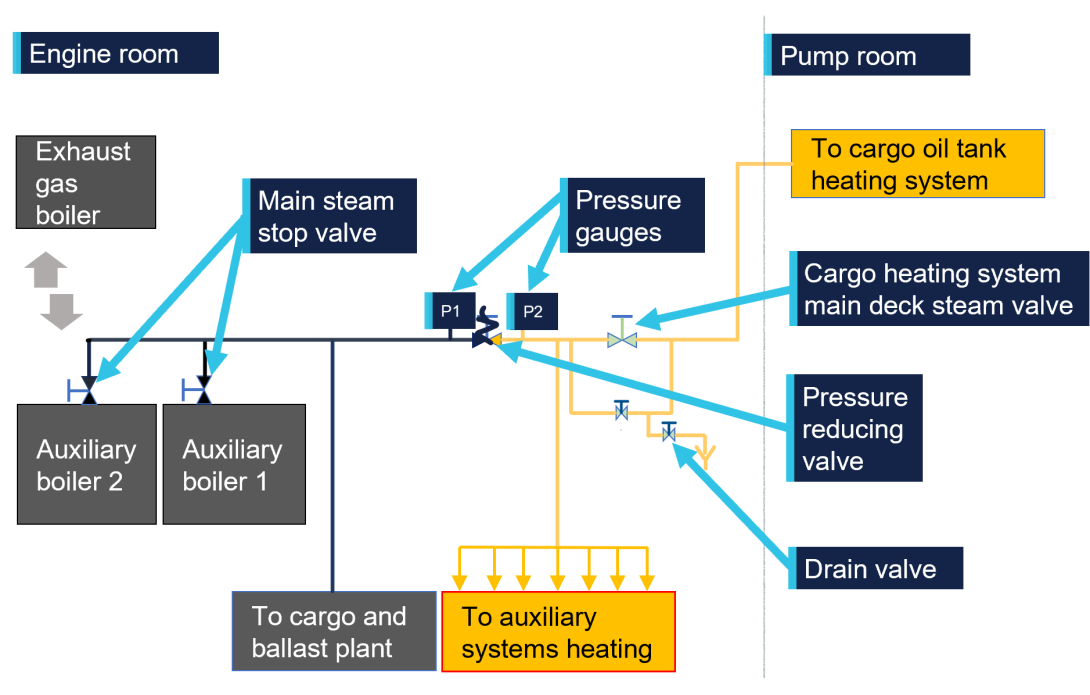

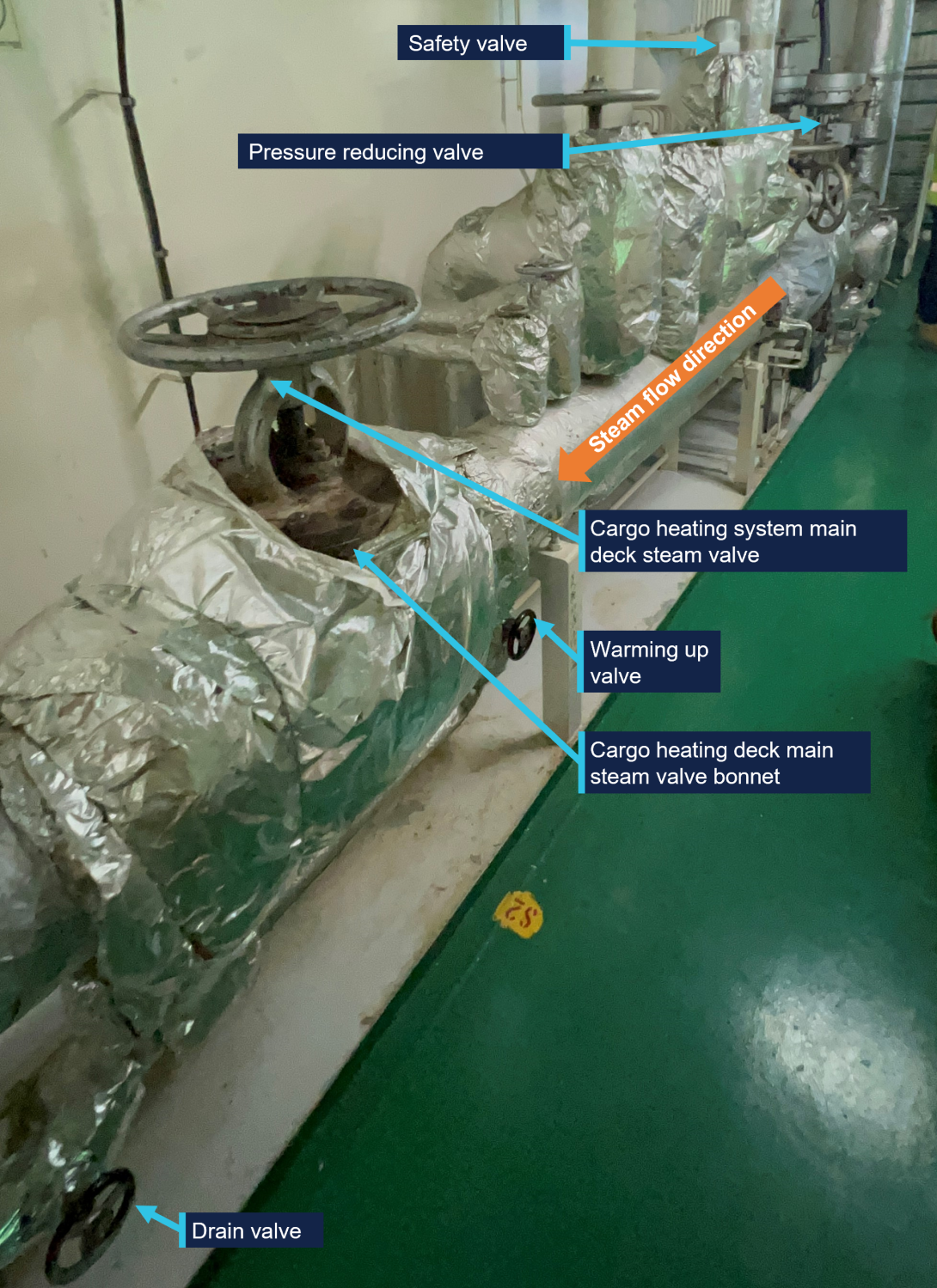

该轮于2025年4月20日从维多利亚州吉朗港出发,5月6日在悉尼外海等待靠泊指令,船上装载约14610吨船用燃料油,需持续加热以维持流动性。当日13时许,因货油加热系统主甲板蒸汽阀的阀盖接头垫片泄漏,轮机长带领由二管轮、机工组成的维修团队,开展计划内检修工作。

按照船舶安全管理体系(SMS)要求,团队召开了工具箱会议,执行了隔离程序:关闭蒸汽供应阀、打开排水阀排空管路,并确认减压阀前后压力表读数均为零。随后,团队使用链式滑车拆卸阀门阀盖。

14时左右,在起吊阀盖过程中,管路内残留的高温冷凝水瞬间喷出,溅射到附近3名船员身上。其中,二管轮遭受Ⅰ度和Ⅱ度烫伤,机工与加油工为Ⅰ度烫伤。受伤船员随即被送往船上医务室,接受冷水冲洗、涂抹抗菌药膏及止痛药物等急救处理。船长第一时间通知岸基管理团队、医疗咨询机构,并联系悉尼船舶交通服务中心(VTS)协调医疗撤离。

15时,油轮驶往悉尼引航员登船区;19时18分,伤者被转移至岸基医疗船,送往医院进一步治疗。

原因分析

ATSB的调查显示,这起事故并非单一因素导致,而是多重问题叠加的结果。

一、检修操作违规:未留足冷却时间,隔离验证流于形式

调查核心结论指出,船员在开展蒸汽阀检修前,未给蒸汽系统预留充足冷却时间,且未执行完整的泄压验证程序,这是事故发生的直接原因。

事发时,船舶主机使用的船用燃料油(MFO)需持续加热以防黏度升高。若切换为无需加热的船用柴油(MGO),需排空燃料系统内残留的MFO,这会造成大量燃油浪费,影响运营效率。因此,船员选择不切换燃料,这使得蒸汽系统的停机窗口被压缩至30分钟以内。时间压力下,维修团队在系统未充分冷却时便开始拆卸作业。

更关键的是,船员仅依赖减压阀前后的压力表读数判断系统无压,未打开预热管路阀门平衡压力,也未对改造后的排水管路进行目视检查,导致残留的高温冷凝水未被及时发现和排出。

二、系统无证改装:排水管路擅自改动

调查发现,货油加热系统预热管路的排水管线曾被私自永久性改装,且该改装未经过任何审批、未记录在案、未纳入风险评估,这是事故的核心隐患。

原始设计中,预热管路的排水阀直接连通机舱舱底排水漏斗,船员可通过目视检查排水口确认冷凝水是否排空。但有人为了“节约用水”,将排水管路改接至空气喷射器冷凝器的备用接口,使冷凝水回流至锅炉给水系统。这一改装改变了管路压力平衡状态,导致冷凝水因压力不足滞留在管路内,无法通过常规排水程序排出。

更严重的是,该改装在历任轮机长的交接清单中均无记录,也未在船级社检验、公司技术主管登船检查中被发现,相当于为蒸汽系统埋下了一个“隐形炸弹”。

三、管理体系失效:变更管理流程空转,隐患长期被忽视

事故暴露出船舶管理公司在设备变更管理(MoC)、技术监督、船员交接等环节存在严重漏洞。

ATSB在报告中强调,此次事故再次凸显遵守安全规程和变更管理流程的重要性。对于蒸汽系统等承压设备的检修,仅依赖压力表读数远远不够,必须预留充足冷却时间,并通过目视检查等方式验证隔离效果;而任何船舶系统的改装,都必须经过正规审批、风险评估和记录通报,否则将埋下致命隐患。

往期精选

信德海事安全综合报道

| 本文作者:

09-18 来源:信德海事网

01-27 来源:信德海事网

10-10 来源:信德海事网 苏婉

05-07 来源:信德海事网

12-21 来源:信德海事网

02-11 来源:信德海事网

09-24 来源:信德海事网

01-08 来源:蓝盾安检创新工作室

12-30 来源:信德海事网

06-30 来源:航运安全新动态